Importanza dell’Automazione nelle Officine Meccaniche

Pensare ad una industria moderna significa necessariamente pensare al suo processo produttivo. Proprio questo aspetto riguarda sempre di più prodotti derivanti da officine meccaniche, sulle quali la tecnologia ha improntato notevoli cambiamenti. Processi automatizzati e complessi ormai vanno a braccetto e grazie a questo non solo si ottimizza l’efficienza ma si garantisce anche una maggiore qualità del prodotto e sicurezza sul lavoro. In questo articolo ragioneremo insieme sul mondo dell’automazione nel settore delle lavorazioni meccaniche e capiremo come duomec si approccia a questa nuova frontiera.

Cos’è l’Automazione nelle Officine Meccaniche?

Definizione e Concetti Base Tra le varie tecnologie a disposizione delle aziende manifatturiere e meccaniche, quella della stampa 3D rappresenta un fiore all’occhiello. Il processo viene completamente automatizzato e riduce notevolmente gli sprechi di materiale. Tale processo utilizza uno strato alla volta solo il materiale necessario.

Un recente studio riportato da General Electric, afferma che introdurre negli apparati industriali sistemi basati sulla stampa 3D per la produzione di componenti aerospaziali, riduce notevolmente gli sprechi di materiale ( oltre il 30%)

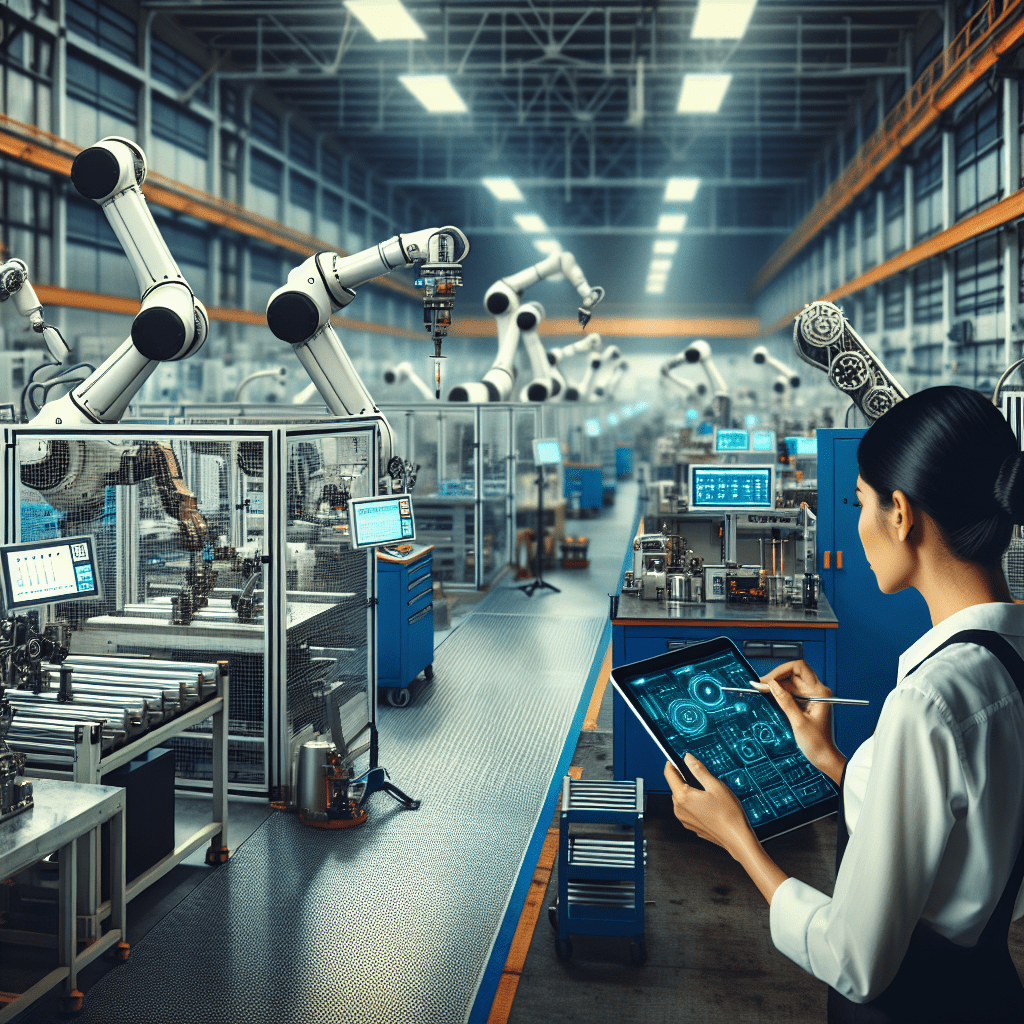

Cerchiamo di capirci qualcosa partendo dalla sua definizione. L’automazione nelle officine meccaniche si riferisce all’uso di macchinari e sistemi controllati da computer in maniera tale da eliminare quasi completamente l’intervento umano. In questo panorama spiccano sistemi come robot industriali, macchine a controllo numerico (CNC), sistemi di visione artificiale e software di gestione della produzione. Ma da dove si può affermare sia iniziato questo processo?

Storia e Evoluzione dell’Automazione nelle Officine

Tutto è cominciato con le prime macchine a controllo numerico, introdotte sul mercato intorno agli anni 60. Da quel momento il settore produttivo è stato completamente trasformato, grazie alla possibilità di produrre componenti impensabili fino ad allora. Oggi, si è passati a tecnologie ancora più avanzati, dove le macchine e il controllo delle stesso fanno parte di un sistema complesso: l’Internet delle Cose (IoT) e l’intelligenza artificiale per ottimizzare la produzione e la manutenzione predittiva.

Per esempio, si sente sempre più spesso parlare di cobot nel settore della produzione. Universal Robots, un pioniere in questo campo, ha implementato cobot in varie industrie di tutto il mondo, dimostrando che la collaborazione uomo-macchina è il futuro della produzione.

Vantaggi dell’Automazione nelle Officine Meccaniche

Incremento dell’Efficienza Produttiva

Ovviamente tra gli aspetti che subiscono una vera e propria impennata, quello dell’efficienza produttiva ne è l’esempio più evidente. Un recente studio di McKinsey ha appurato che un’introduzione di tali sistemi possa provocare un aumento della produttività superiore al 20%. Possiamo rendercene conto pensando che questi sistemi operano ininterrottamente 24 ore al giorno 7 giorni a settimana.

Nel mondo dell’automotive un caso emblematico è rappresentato da BMW. Il costruttore tedesco nell’ultimo decennio ha aumentato la produttività del 30% e avuto un’accelerazione del processo produttivo di oltre il 50%. Questo consente di essere molto più pronti e incisivi nei confronti del mercato, sempre più mutevole e rapido.

Riduzione dei Tempi di Lavorazione

Prendiamo come esempio il più classico dei processi automatizzati nelle officine: le macchine a controllo numerico o CNC. Un tempo la realizzazione di stampi o componendi ricavati dal pieno era un processo estremamente lungo e soggetto ad errori. Al giorno d’oggi questo meccanismo automatizzato riesce a ridurre immensamente i tempi di produzione.

Dall’aerospace al settore industriale, passando per tutta la filiera dell’automotive, Questa tecnologia insieme a molte altre hanno incrementato e migliorato la fruibilità dei prodotti. Hanno consentito a queste innumerevoli realtà di rimanere competitive e di innovare, aprendo la strada a futuri fino a poco tempo fa inimmaginabili.

Ottimizzazione dei Processi Produttivi

Tutto questo consente di ottimizzare le risorse a disposizione. Meno scarti e tempi più brevi significano meno energia e un miglior sfruttamento delle materie prime. Con più macchinari ce svolgono diverse mansioni, le risorse umane vengono impiegate per ruoli dall’alto valore aggiunto. Si possono implementare software per la gestione dei processi produttivi, che ottimizzano le varie fasi di lavorazione consentendo un efficientamento generale della linea.

Proprio sui processi produttivi noi di duomec abbiamo maturato una notevole esperienza. Sono molteplici i casi in cui la nostra collaborazione con gli uffici tecnici ha consentito una notevole riduzione dei tempi in officina. Questo tramite l’implementazione di sistemi che consentono un rapido e preciso passaggio di informazioni tra officine e studi tecnici per consentire un più rapido svolgimento dei lavori.

Miglioramento della Qualità del Prodotto

Precisione e Ripetibilità dei Processi

I processi di automazione garantiscono elevati livelli di precisione e una continua ripetitività del processo. Secondo un report degli ultimi anni, un processo automatizzato consente di ridurre la variabilità del processo produttivo di oltre il 60%. Non solo, migliora anche notevolmente la qualità del prodotto finito. Questo perché in moltissimi settori, il lato artigianale della produzione, non viene preso di buon occhio, anzi, peggiora la percezione del prodotto finito.

L’industria automobilistica rappresenta un caso emblematico. L’uso di robot per la saldatura può garantire giunzioni perfette e ripetibili su ogni veicolo. Questo non solo migliora la qualità del prodotto, ma riduce anche la necessità di controlli di qualità manuali, liberando risorse per altre attività produttive.

Riduzione degli Errori Umani

Ci possiamo quindi rendere conto di quanto l’errore umano non sia più soltanto un’eventualità impossibile ma addirittura “estinta” da questo tipo di processi. Un sistema automatizzato può eseguire compiti ripetitivi con la stessa precisione e per innumerevoli volte, eliminando gli errori che possono verificarsi con la stanchezza o la distrazione da parte degli operatori.

Questo non significa che l’uomo venga completamente sostituito, ma come nei processi che vengono implementati nell’industria 4.0, l’uomo si troverà a ricoprire mansioni a valore aggiunto quindi in cui potrà davvero fare la differenza.

Maggiore Sicurezza sul Lavoro

Riduzione dei Rischi per i Lavoratori

Tra gli altri aspetti positivi per gli operatori c’è quello della diminuzione dei rischi sul lavoro. Infatti, i robot possono eseguire compiti pericolosi come la manipolazione di materiali pesanti o tossici, e sottraendo moltissime risorse umane ad inutili rischi.

Un esempio eclatante sta nelle aziende che si occupano di prodotti chimici o farmaceutici. In questi casi l’uso di robot per la manipolazione di sostanze pericolose ha ridotto significativamente il numero di incidenti e infortuni sul lavoro, rendendo i sindacati di queste categorie molto più “sereni”.

Implementazione di Sistemi di Sicurezza Avanzati

Proprio tramite tecnologie e sistemi di controllo si è arrivati ad ottenere luoghi di lavoro altamente sicuri e sotto la continua supervisione degli addetti. Ad esempio, i robot collaborativi (cobot) di cui abbiamo accennato all’inizio dell’articolo, sono progettati per lavorare insieme agli esseri umani in sicurezza. Utilizzano sensori di prossimità e telecamere per intercettare la minima interazione con gli esseri umani e collaborare in maniera sicura e discreta.

A dare prova di ciò è un un report di Robotic Industries Association (RIA), che spiega come l’adozione di cobot ha portato a una riduzione del 40% degli incidenti nelle linee di produzione.

Riduzione dei Costi Operativi dei materiali e dell’energia

Tra le varie tecnologie a disposizione delle aziende manifatturiere e meccaniche, quella della stampa 3D rappresenta un fiore all’occhiello. Il processo viene completamente automatizzato e riduce notevolmente gli sprechi di materiale. Come detto nell’articolo da noi pubblicato, tale processo utilizza uno strato alla volta solo il materiale necessario.

Un recente studio riportato da General Electric, afferma che introdurre negli apparati industriali sistemi basati sulla stampa 3D per la produzione di componenti aerospaziali, riduce notevolmente gli sprechi di materiale (oltre il 30%).

Flessibilità e Adattabilità

Adattamento Rapido ai Cambiamenti del Mercato

Automatizzare significa anche accelerare i processi produttivi, rendendoli più snelli e pronti a subire cambiamenti. In un mercato globale sempre più rapido ed esigente, questa caratteristica rappresenta la chiave di volta per il successo di un’azienda.

Ne sono un esempio lampante, le realtà operanti nel settore della moda. Il fenomeno del fast fashion ha imposto alle realtà del settore di accelerare i processi e non fondare più la produzione dei propri prodotti esclusivamente sulla forza lavoro umana.

Possibilità di Personalizzazione dei Prodotti

Come la flessibilità un altro parametro assolutamente necessario nei comparti industriali moderni, è il livello di personalizzazione dei prodotti. Piccoli lotti e altamente personalizzati, sono indubbiamente il trend del momento.

Pensiamo al mondo dell’automotive. I clienti possono configurare digitalmente il proprio veicolo e la linea di produzione adattarsi immediatamente alle richieste, anche le più specifiche. Saper essere così all’avanguardia ha permesso a queste realtà di distinguersi e crescere.

Sfide dell’Automazione nelle Officine Meccaniche

Costi Iniziali Elevati

Ma non è sempre così scontato e alla portata di tutti potersi permettere certi “lussi”. Implementare questo tipo di tecnologie può essere molto costoso. Questo crea un enorme divario tra le piccole realtà e i colossi, sempre pronti ad innovare ed investire. È emerso in un articolo recente del Boston Consulting Group, che in un panorama mondiale il costo iniziale per automatizzare un’officina può variare da 500.000 a 5 milioni di dollari. Tutto sta nella portata di automazione dell’impianto e nelle necessità della singola realtà.

Come si evince tutto questo può rappresentare una barriera significativa, specialmente per le piccole e medie imprese. Ritengo che i benefici a lungo termine, in termini di efficienza e competitività possano assolutamente giustificare l’investimento iniziale. Inoltre, sono moltissimi gli incentivi che ogni anno vengono messi a disposizione delle aziende per implementare tecnologie di questo tipo, aiutando le piccole imprese a rimanere al passo con i tempi.

Investimenti in Nuove Tecnologie

Co me abbiamo introdotto nel paragrafo precedente gli investimenti necessari per l’acquisizione di tecnologie di questo tipo possono rappresentare una sfida per molte officine, specialmente per le piccole e medie imprese. Ma i costi iniziali sono nulla rispetto ai benefici che questi apparati portano nel medio lungo termine.

Ad esempio, immaginiamo un’azienda che investe in macchine CNC e robot può vedere un ritorno sull’investimento in pochi anni grazie alla maggiore efficienza e qualità dei prodotti. Questo è stato il caso di un’azienda manifatturiera italiana che, dopo aver investito in automazione, ha registrato un aumento del 25% nei profitti entro i primi tre anni.

Costi di Implementazione e Formazione

Non dimentichiamoci poi che queste tecnologie hanno bisogno ancora di un intensivo apporto di risorse umane in grado di gestirle. Per questo la formazione continua e di alto livello rappresenta un altro costo che si abbatte sulle realtà che intendono percorrere la strada dell’automazione.

L’investimento nella formazione è cruciale per il successo a lungo termine, nessuna realtà può prescindere da questo. Un esempio concreto è rappresentato da una grande azienda automobilistica del territorio emiliano, che ha investito pesantemente nella formazione dei propri dipendenti, garantendo una transizione fluida e aumentando l’efficienza complessiva della produzione.

Complessità di Integrazione

Compatibilità con i Sistemi Esistenti

Tutto questo senza dimenticarci che i sistemi di ultima generazione non cancellano completamente l’apparato industriale preesistente. Quindi spesso si genera la necessità di integrare questi apparati, che coesisteranno con i precedenti. La compatibilità con tali sistemi è cruciale.

Naturalmente certi tipi di investimenti risultano alla portata di grossissime realtà come all’interno dell’industria aerospaziale, dove l’integrazione di nuove tecnologie deve avvenire senza compromettere la sicurezza e l’efficienza dei processi esistenti. Ad esempio, tra i leader c’è Boeing, che ha dimostrato come, con una pianificazione accurata e l’uso di tecnologie avanzate, è possibile integrare nuovi sistemi automatizzati senza interruzioni significative.

Gestione dei Processi di Transizione

La transizione verso l’automazione deve essere gestita attentamente per minimizzare le interruzioni produttive ed evitare che le aziende non sostengano poi il peso degli investimenti. Un piano di transizione ben strutturato include fasi di test e implementazione graduali, per garantire una continuità operativa. Affidarsi ad aziende che operano con esperienza in questo settore è imprescindibile.

Con il tempo la manodopera è stata sostituita da processi automatizzati soprattutto nei paesi dove le risorse umane hanno un costo molto elevato. In Europa un’azienda manifatturiera tedesca che ha implementato un piano di transizione graduale verso l’automazione, ha ridotto al minimo le interruzioni produttive e generato una transizione fluida.

Resistenza al Cambiamento

Cultura Aziendale e Cambiamento Organizzativo

Come in ogni forma di progresso, si deve avere a che fare con le culture radicate all’interno delle aziende, in certi casi ostiche al cambiamento. Promuovere una cultura aziendale moderna e incline al cambiamento risulta fondamentale. Abituarsi ai continui salti tecnologici permette di rimanere aggiornati e competitivi sul mercato.

Un esempio concreto è rappresentato da un’azienda tecnologica americana che ha investito in programmi di sensibilizzazione e formazione per preparare i propri dipendenti all’automazione. Questo ha portato a un’accettazione più rapida e a una transizione più efficace, soprattutto quando alcuni posti di lavoro iniziano a vacillare a causa dell’avvento delle macchine. Il cambiamento è un processo lento, che va organizzato e schedulato, in modo che sia parte integrande della realtà in cui è apportato.

Accettazione da Parte dei Lavoratori

La resistenza dei lavoratori all’automazione è una sfida comune, e come possiamo immaginarci, molto radicata. È di recente pubblicazione un sondaggio di Gallup, in cui si dichiara che il 37% dei lavoratori teme che l’automazione possa minacciare il proprio posto di lavoro. Superare questa resistenza richiede una comunicazione chiara sui benefici dell’automazione e sulla possibilità di riqualificare i lavoratori per nuovi ruoli, in alcuni casi ruoli meno rischiosi e più dignitosi. È infatti pratica comune, sostituire tramite processi automatizzati, quei settori lavorativi in cui il lato umano ricopre ruoli di bassissimo livello.

Manutenzione e Supporto Tecnico

Necessità di Competenze Specializzate

Il rovescio della medaglia, per così dire, è che questo settore richiede competenze specializzate per la manutenzione e il supporto tecnico. Le aziende devono investire nella formazione dei propri dipendenti o assumere personale con competenze specifiche per gestire e mantenere i sistemi automatizzati sempre attivi e sempre al massimo della performance.

È assolutamente fondamentale investire in programmi di formazione accurati per i propri dipendenti. Questo garantisce che siano in grado di gestire e mantenere i nuovi sistemi automatizzati in modo efficace, ma soprattutto, che siano in grado di adattarsi velocemente ai cambiamenti a cui un sistema moderno è sottoposto con periodicità.

Gestione delle Manutenzioni Preventive e Correttive

In questa ottica la gestione efficace delle manutenzioni preventive e correttive ( spesso suggeriti dai sistemi automatizzati e interconnessi) è cruciale per garantire la continuità operativa dei sistemi automatizzati. L’uso di tecnologie come la manutenzione predittiva, che utilizza sensori e analisi dei dati per prevedere e prevenire guasti, può migliorare significativamente l’affidabilità dei sistemi automatizzati.

Come affrontato nel nostro precedente articolo sull’industria 4.0, l’utilizzo di dati e software che permettono l’analisi in tempo reale dei mutamenti all’interno dell’impianto, sono ormai alla base dell’industria moderna. Questo garantisce che il sistema sia prevedibile e che lavori in continuo senza interruzioni.

Soluzioni Offerte da Duomec per l’Automazione

Consulenza e Progettazione Personalizzata

All’interno del nostro gruppo si offrono servizi di consulenza e progettazione personalizzata, analizzando le esigenze specifiche di ogni officina per sviluppare soluzioni su misura. Questo approccio consente di creare un piano di automazione che massimizzi i benefici e minimizzi le interruzioni produttive. Lo scopo è quello di portare le aziende che sono rimaste vincolate a vecchi sistemi produttivi, verso opportunità ancora inesplorate.

Integrazione con i Sistemi di Produzione Esistenti

L’integrazione con i sistemi esistenti viene curata nei minimi dettagli per garantire una transizione fluida e senza intoppi. Questi processi detti di revamping sono sempre più diffusi su tutto il territorio. Duomec lavora a stretto contatto con il personale dell’officina per garantire che tutte le interfacce e le connessioni siano perfettamente compatibili, soprattutto tra vecchi e nuovi apparati.

Programmi di Formazione per il Personale

Noi di Duomec offriamo programmi di formazione per il personale, preparando i lavoratori a utilizzare e mantenere i nuovi sistemi automatizzati. Non soltanto dentro le officine, come detto sopra, ma anche all’interno degli studi tecnici, dove l’automazione delle mansioni a basso valore aggiunto garantisce performance senza precedenti.

Case Study: Successi di Duomec nell’Automazione

Esempi Concreti di Implementazioni Riuscite

Abbiamo realizzato numerose implementazioni di successo, dimostrando l’efficacia delle proprie soluzioni automatizzate. Ad esempio, una recente implementazione in una grande officina meccanica ha portato a un aumento della produttività del 30% e a una riduzione degli errori del 50%. Questo non solo lavorando sui processi ma sul passaggio delle informazioni o automatizzando la produzione del materiale necessario agli operatori per realizzare i componenti.

Testimonianze dei Clienti

Le testimonianze dei clienti confermano l’impatto positivo delle soluzioni di Duomec, evidenziando i benefici ottenuti in termini di efficienza, qualità e sicurezza. Recentemente un cliente nel mondo dell’arredamento di interni ci ha ringraziato affermando che “grazie alla stampa 3D e alla velocità di implementazione di nuovi design all’interno della loro linea di prodotti, è riuscita ad aggiudicarsi una fetta di mercato che fino ad ora non era nemmeno riuscita ad aggredire”.

Siamo orgogliosi e fieri di quello che riusciamo a fare per i nostri clienti. Il prossimo potresti proprio essere tu.